Efektywne planowanie produkcji stanowi podstawę udanego planowania operacyjnego, pozwalając znaleźć optymalny scenariusz, w którym klienci otrzymają zamówione produkty w zakładanym czasie, a producent zachowa kluczowe parametry zysku.

Niestety nie istnieje żaden uniwersalny model do planowania, z którego będzie mogło skorzystać każde przedsiębiorstwo. Jest to związane z ich charakterystyką i specyfikacjami samego produktu, które można określić jako rodzaje produkcji, kwantyfikowane ze względu na m.in.:

- rodzaj produktów, w zależności czy mamy do czynienia z produkcją dyskretną czy procesową,

- organizację pracy, rozumianą jako produkcję potokową lub gniazdową,

- liczebność, która wydziela produkcję prototypową, jednostkową lub seryjną,

- ciągłość wytwarzania, gdzie wyróżniamy produkcję okresową lub ciągłą,

- kulturę organizacji i model zarządzania firmą.

Dodatkowo należy uwzględnić obraną przez przedsiębiorstwo strategię produkcji, wskazując najpopularniejsze – czy odbywa się ona na zamówienie (ang. MTO – make to order) czy też „na magazyn” (ang. MTS – make to stock), a może produkcja funkcjonuje jako montaż na zamówienie (ang. ATO – assemble to order) lub projektowanie na zlecenie (ang. ETO – engineer to order).

Każde dostępne na rynku rozwiązanie i system uwzględniają ogromną ilość informacji, które są wykorzystywane do projektowania i optymalizacji planów oraz harmonogramów produkcji. Do najpopularniejszych rozwiązań stosowanych przez polskie firmy produkcyjne należą systemy ERP i Excel, tak wynika z przeprowadzonego badania statystycznego* oraz naszych doświadczeń z dziesiątek przeprowadzonych z klientami rozmów. Niestety systemy te są nieco „sztywne” (czyt. ERP) lub „niepewne” (czyt. Excel).

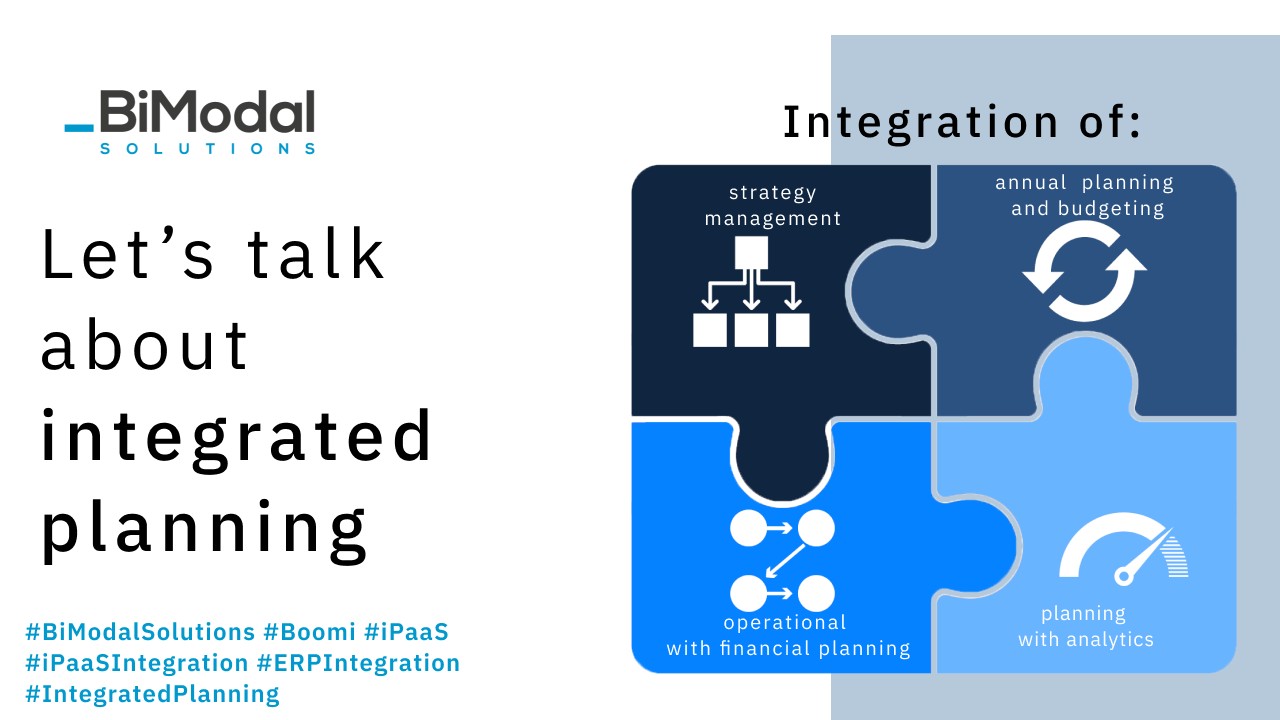

Tymże niedoskonałościom moglibyśmy poświęcić dłuższą chwilę, ale lepiej powiedzieć, że powstanie takiej luki programowej nigdy nie pozostanie niezauważone. Obecnie na rynku pojawia się więc coraz więcej rozwiązań mających na celu usprawnienie procesu planowania nie tylko produkcji, ale także innych procesów operacyjnych, w tym m.in. procesu zakupów czy magazynowania. Dzięki doświadczeniu specjalistów BiModal Solutions, którzy wiedzą, jak działa produkcja i jak działa świat aplikacji biznesowych, zaprojektowano pierwsze w Polsce rozwiązanie bazujące na funkcjonalnościach IBM Planning Analytics, ale mogące być konfigurowalnym do specyficznych wymagań klienta, w zależności od cech charakterystycznych jego działalności.

Decyzję o skorzystaniu z usługi BiModal Solutions, pracując w modelu ExaaS (ang. Expert-as-a-Service) podjął KROSS – prężnie rozwijająca się polska marka rowerowa, mogąca pochwalić się ponad 30-letnią historią. To dzięki połączeniu tradycji, utalentowanej załogi oraz innowacyjnych rozwiązań możliwy jest dynamiczny rozwój przedsiębiorstwa, który zgodnie z analizą przeprowadzoną przez Puls Biznesu(*) daje KROSSowi niezaprzeczalne 1. miejsce na rynku polskim, i jednocześnie liderskie w obszarze CEE.

Proces zarządzania magazynem wygenerował potrzebę częstej analizy istniejących zamówień zakupu, bowiem w środowisku często zmieniającego się popytu nietrudno jest o wygenerowanie dziesiątek niepotrzebnych (lub przedwczesnych) zamówień. A także o obniżenie rotacji magazynów oraz związane z tym zamrożenie środków, a w konsekwencji podwyższenie wskaźnika CCC (cyklu konwersji gotówki, z j. ang. cash conversion cycle).

KROSS szybko dostrzegł powyższe zagrożenie i zdecydował się im zaradzić, aby nadal jak najlepiej odpowiadać na oczekiwania klientów oraz zapewniać szybką realizację zamówień i usług. Rozpoczął się więc projekt mający na celu odpowiednie użycie magazynów oraz optymalizację ilości zamawianych komponentów, jak również stymulację do bardziej efektywnej rotacji magazynu. Dodatkowo możliwe miało być zarządzanie dostępnością na podstawie pokrycia popytu.

W odpowiedzi na zapytanie i zgłoszony problem BiModal zaproponowało dopasowane do potrzeb użycie platformy BiModal Planning Platform. W ramach projektowanego rozwiązania dostosowano podstawowe funkcje BiModal Planning (powered by IBM Planning Analytics) do struktur danych klienta, w wyniku czego uruchomiono trzy moduły mające inne zadania oraz przeznaczone dla innych użytkowników, jednakże razem kompleksowo odpowiadające na zgłoszoną potrzebę.

Pierwszy z modułów pozwala na sprawne i elastyczne zarządzanie łańcuchem dostaw oraz przyspieszenie rotacji magazynu, co w efekcie usprawnia proces realizacji zamówień klientów, szczególnie w sytuacji niepewności rynku oraz długich lead time’ów na pewne grupy materiałów i komponentów.

Drugim rozwiązaniem jest moduł związany z procesem zakupu materiałów i komponentów, tworzony na podstawie poziomów stanów magazynowych oraz realnego lub symulowanego popytu. Dzięki opracowanemu rozwiązaniu generowane są podpowiedzi dla zakupowców, kiedy dokładnie należy wykonać transakcję, aby zapewnić ciągłość produkcji, bez jednoczesnego generowania kosztów nadmiernego magazynowania.

Trzeci moduł daje możliwość zarządzania popytem, który pozwala na bardziej efektywne planowanie z wykorzystaniem historycznych danych sprzedaży, służących do wyliczenia przyszłego zapotrzebowania klientów z użyciem metod statystycznych. Istnieje także funkcja pozwalająca na modyfikację i manualne wprowadzanie danych wraz z systemem komunikacji. Dzięki zastosowaniu podejścia scenariuszowego, opierającego się na różnych przeliczeniach oraz sposobach wyliczania popytu, możliwe staje się wybranie najbardziej intratnej i efektywnej wersji, zarówno z punktu widzenia firmy, jak i klienta.

“Dzięki stałej współpracy z BiModal Solutions, nasz plan produkcji jest realizowany zgodnie z założeniami, a klienci mają szeroki wybór naszych najlepszych modeli w poszczególnych kategoriach” – tłumaczy dyrektor łańcucha dostaw KROSS.

*analiza przeprowadzona na potrzeby artykułu Pulsu Biznesu (zobacz)